Stian Rossi fra Cemonite om å lage betong av gruveavfall

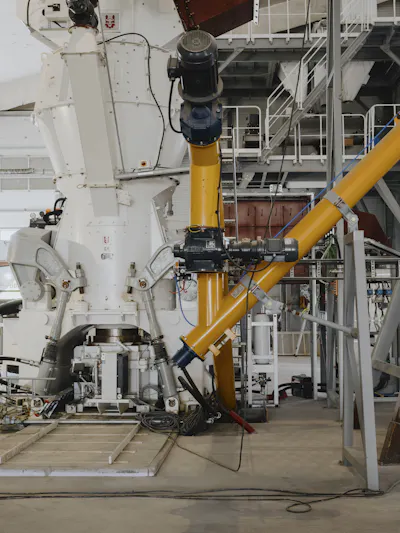

I en tid hvor radikale bærekraftstiltak er nødvendig, er det få aktører som lykkes med å skalere gode ideer til å få en reell global effekt. Nylig åpnet det norske selskapet Cemonite sin første fabrikk for å produsere miljøvennlig betong av gruveavfall - med potensiale til å revolusjonere byggebransjens miljøpåvirkning.

Vi tok en prat med arkitekt Stian Alessandro Ekkernes Rossi i Cemonite, for å høre mer om hvordan deres arbeide kan forme fremtidens design og arkitektur.

Hva er din bakgrunn, og hva inspirerte deg som arkitekt til å engasjere deg i utviklingen av et nytt betongmateriale?

Jeg er utdannet arkitekt og har tilbrakt åtte år hos Snøhetta, hvor jeg jobbet med alt fra konseptutvikling til prosjektledelse. De siste årene ledet jeg materialforskningsprosjekter i deres R&D-avdeling, hvor vi utforsket materialenes egenskaper og bærekraftspotensial.

Denne erfaringen vekket en sterk interesse for hvordan vi kan bruke materialinnovasjon til å møte miljøutfordringene i byggebransjen. Da muligheten til å bli en del av Cemonite dukket opp, så jeg det som en unik sjanse til å kombinere min arkitekturbakgrunn med en konkret løsning på disse utfordringene.

Hvordan skiller Cemonite seg fra tradisjonell sement når det gjelder miljøpåvirkning og ytelse?

Tradisjonell sementproduksjon er svært energikrevende og står for betydelige CO₂-utslipp på grunn av behov for oppvarming av kalkstein til høye temperaturer. Cemonite derimot, bruker avgangsmasser fra gruveindustrien, spesielt fra titanproduksjonen i Norge.

Dette betyr at vi utnytter eksisterende ressurser uten behov for ny gruvedrift eller kalsinering. Kjemisk sett er Cemonite en geopolymer som aktiveres alkalisk, noe som gir oss mulighet til å oppnå tilsvarende eller bedre ytelse med opptil 80 % lavere karbonavtrykk enn tradisjonell sement.

Som designer, hvordan opplever du Cemonite fra et estetisk materialperspektiv? Hvordan er det å se på og ta på?

Estetisk sett har Cemonite mange av de samme attraktive egenskapene som tradisjonell betong. Materialet er støpelig og tar godt imot detaljer i formene, noe som gir stor designfleksibilitet. Overflaten har en naturlig grånyanse med subtile variasjoner, som gir dybde og karakter. Det som skiller det ut for meg, er historien bak materialet. Å vite at det er laget av resirkulert gruveavfall gir en ekstra dimensjon til designet, en autentisitet som resonnerer med dagens fokus på bærekraft.

Er det potensial for å anvende deres teknologi med andre typer gruveavfall, og hvordan kan dette påvirke fremtidens materialutvikling?

Absolutt. Vi er i gang med tester på ulike typer avgangsmasser over hele Norge, og ser også på internasjonale muligheter. Ved å tilpasse teknologien til forskjellige gruveavfall, kan vi bidra til å løse avfallsproblemer i flere sektorer og regioner. Dette åpner for en ny retning innen materialutvikling, hvor vi kan skreddersy bærekraftige løsninger basert på lokale ressurser og behov, samtidig som vi reduserer miljøbelastningen.

Hva er de neste stegene for Cemonite etter åpningen av pilotfabrikken, og hvordan ser dere for dere selskapets rolle i fremtidens byggeindustri – i Norge og internasjonalt?

Etter pilotfabrikken fokuserer vi nå på å gjennomføre pilotprosjekter sammen med betongvareprodusenter og entreprenører. Målet er å demonstrere materialets egenskaper i reelle prosjekter og samle data for videre utvikling. Vi ønsker også å påvirke dagens standardverk og jobber aktivt for å få på plass en mer ytelsesbasert standard som kan åpne for bruk av alternative bindemidler som vårt. På lengre sikt planlegger vi å skalere opp til fullskala produksjon og vurdere lisensiering av teknologien internasjonalt. Vi ser for oss at Cemonite kan bli en viktig aktør i å drive byggebransjen mot en mer bærekraftig fremtid, både nasjonalt og globalt.